引言

引言经过前两期的深入解读,我们已经厘清了ISO 14644-7正压测试的压力设定逻辑和孔径检测的PQ验证核心。本期作为系列解读的最后一期,我们将聚焦决定测试系统性能的“关键部件”——差压传感器,解答行业伙伴的终极疑问:传感器精度是否会影响最小可检测孔径?为何精度成为评估设备合规性的核心指标?

让我们一起揭开传感器精度的“神秘面纱”,为系列解读画上圆满句号~

答案明确:传感器精度决定检测下限

答案明确:传感器精度决定检测下限在手套完整性测试中,压力下降(ΔP)是判断手套是否泄漏的核心指标,而ΔP的可靠性直接取决于传感器的精度。简单来说:传感器精度越高,对微小压力变化的识别能力越强,最小可检测孔径就越小。

以常见的两种精度传感器为例,在1000 Pa量程下的表现差异显著:

精度等级 / Accuracy Level | 1000 Pa量程误差范围 / Error Range under 1000 Pa | 最小可识别ΔP(理论值) / Minimum Identifiable ΔP (Theoretical) | 可检测孔径 / Detectable Hole Size |

±0.2%FSV | ±2 Pa | ±2 Pa | 可稳定识别≤100 μm / Stably detect ≤100 μm |

±1.0%FSV | ±10 Pa | ±10 Pa | 可能无法稳定识别≤200 μm / May not stably detect ≤200 μm |

注:实际检测能力还受系统噪声、温度漂移、手套材质响应等因素影响。

精度不足的隐患:误判或漏检风险

精度不足的隐患:误判或漏检风险传感器精度不足,会直接导致两种严重后果:

1. 漏检 :微小泄漏产生的ΔP信号可能被系统噪声掩盖,导致设备无法识别合格手套,给无菌生产带来污染风险;

2. 误报 :系统误差过大可能将正常压力波动误判为泄漏,导致不必要的手套更换,增加生产成本。

这两种情况都违背了无菌生产合规的核心目标,因此传感器精度成为设备选型时不可忽视的关键指标。

行业乱象:为何很多厂商不愿标注精度?

行业乱象:为何很多厂商不愿标注精度?细心的伙伴可能会发现,很多测试设备厂商在宣传时,更愿意强调“分辨率”而非“精度”。这背后的原因很简单:

分辨率可以通过软件算法优化提升,属于“可美化”的参数;而精度是传感器的硬件固有属性,直接决定了设备的制造成本和核心性能,无法通过软件轻易改善。部分厂商为了掩盖精度不足的短板,选择回避这一关键参数。

本期结论:精度是合规的“核心通行证”

本期结论:精度是合规的“核心通行证”传感器精度不仅影响测试灵敏度,更直接决定了测试系统的检测下限,是评估设备是否真正符合ISO 14644-7要求的核心参数。企业在选型时,应明确要求供应商提供传感器精度指标,并结合PQ验证数据,综合判断设备是否能满足自身生产的合规需求。

结束语

结束语至此,ISO 14644-7正压手套测试系列解读已全部结束!在三期内容中,我们先后解答了压力设定、孔径检测、传感器精度三大核心疑问,希望能为您的无菌生产合规工作提供实用的技术参考。

无菌生产的合规与质量提升是持续精进的过程,未来我们还将分享更多行业前沿技术、标准解读和实操经验,助力行业伙伴共同发展。感谢您的持续关注,我们后续内容再见!

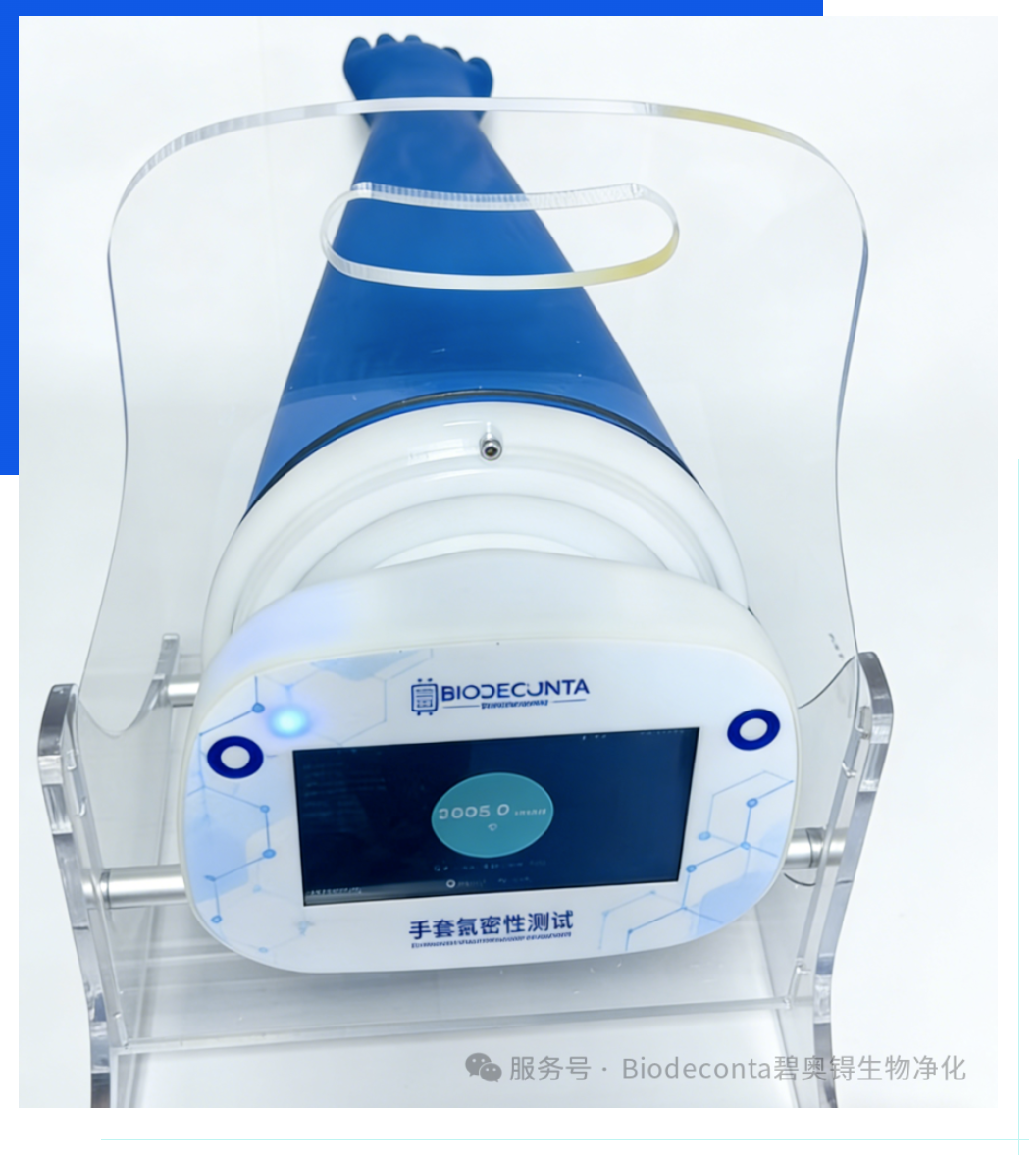

相关产品

相关产品